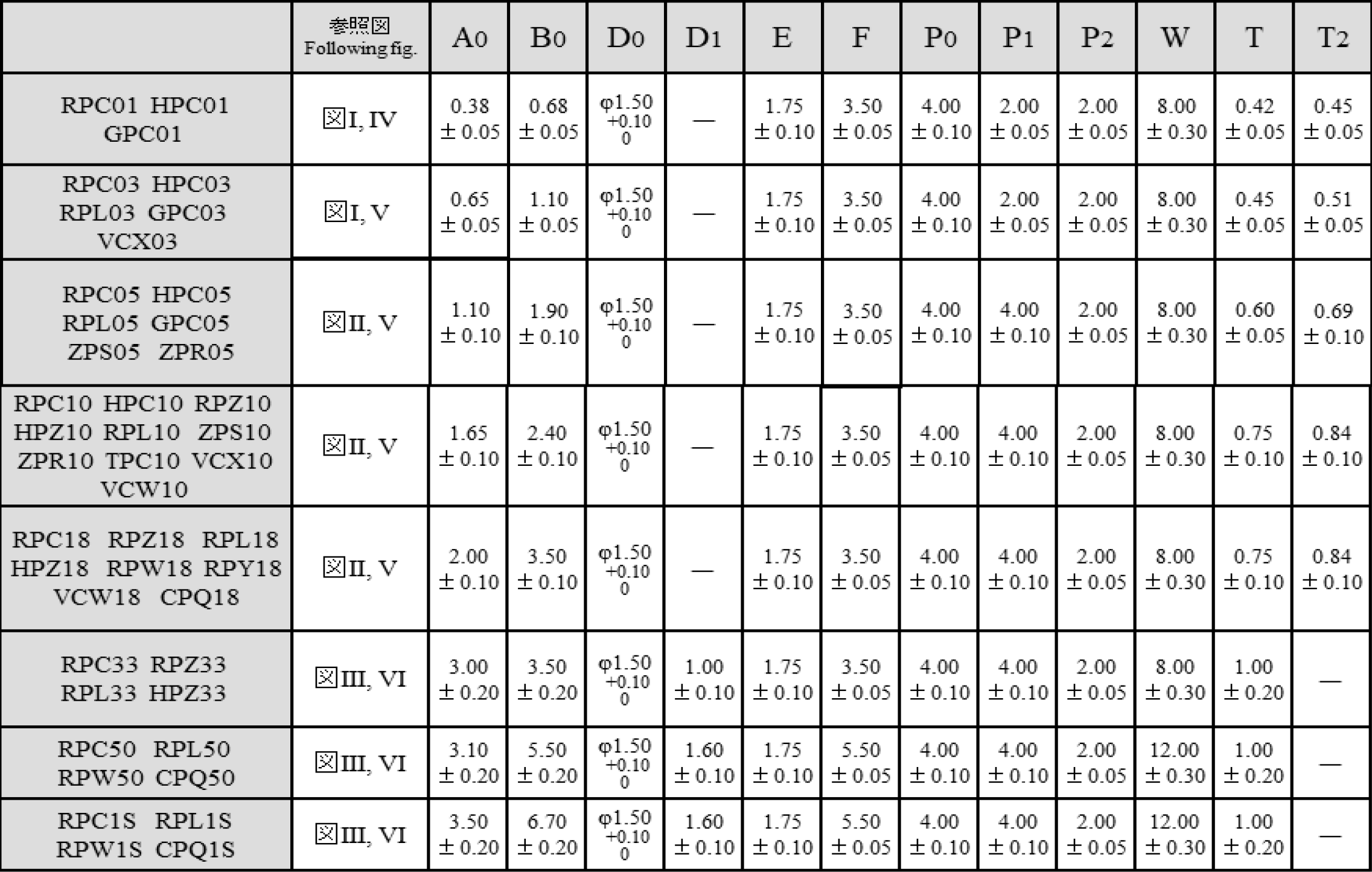

1.梱包形態(キャリアテープ)

キャリアテープ寸法

(単位:mm)

耐硫化シリーズも上記と同様です

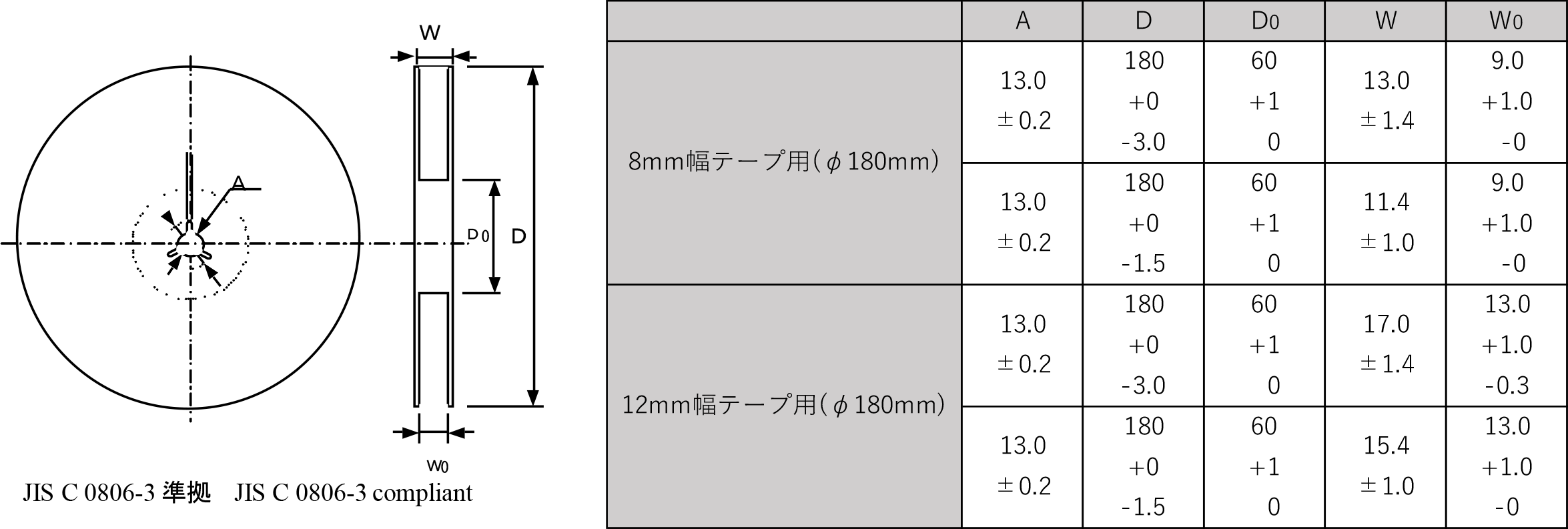

2.梱包形態(リール)

リール寸法

(単位:mm)

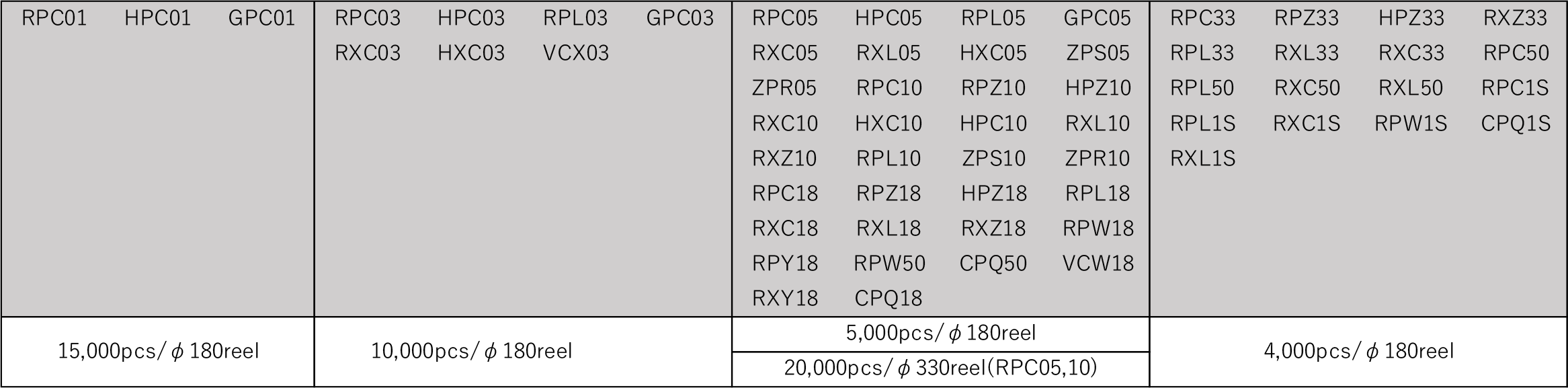

梱包数量

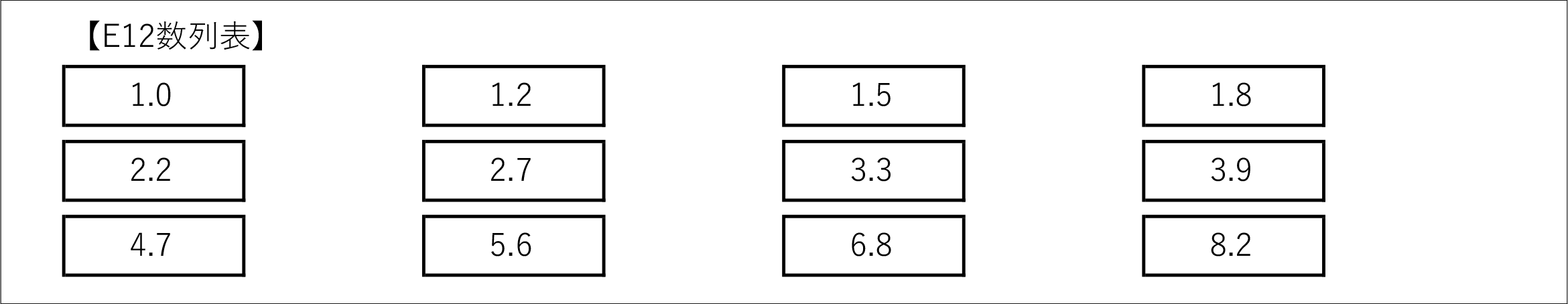

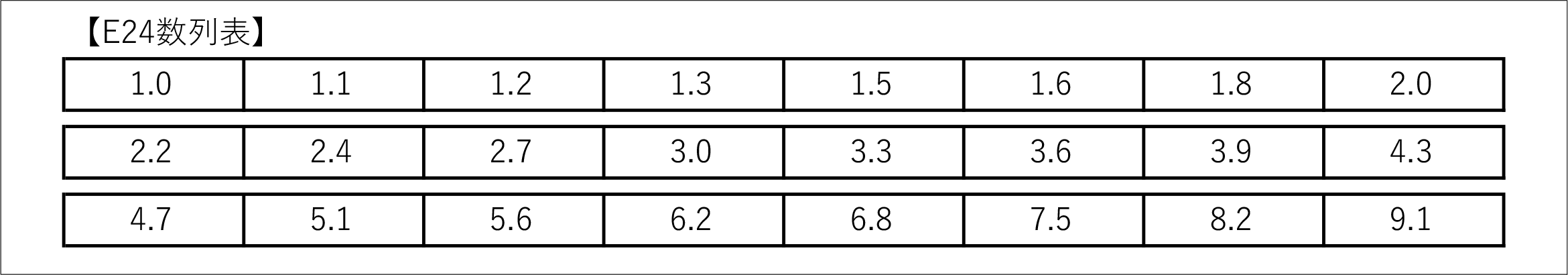

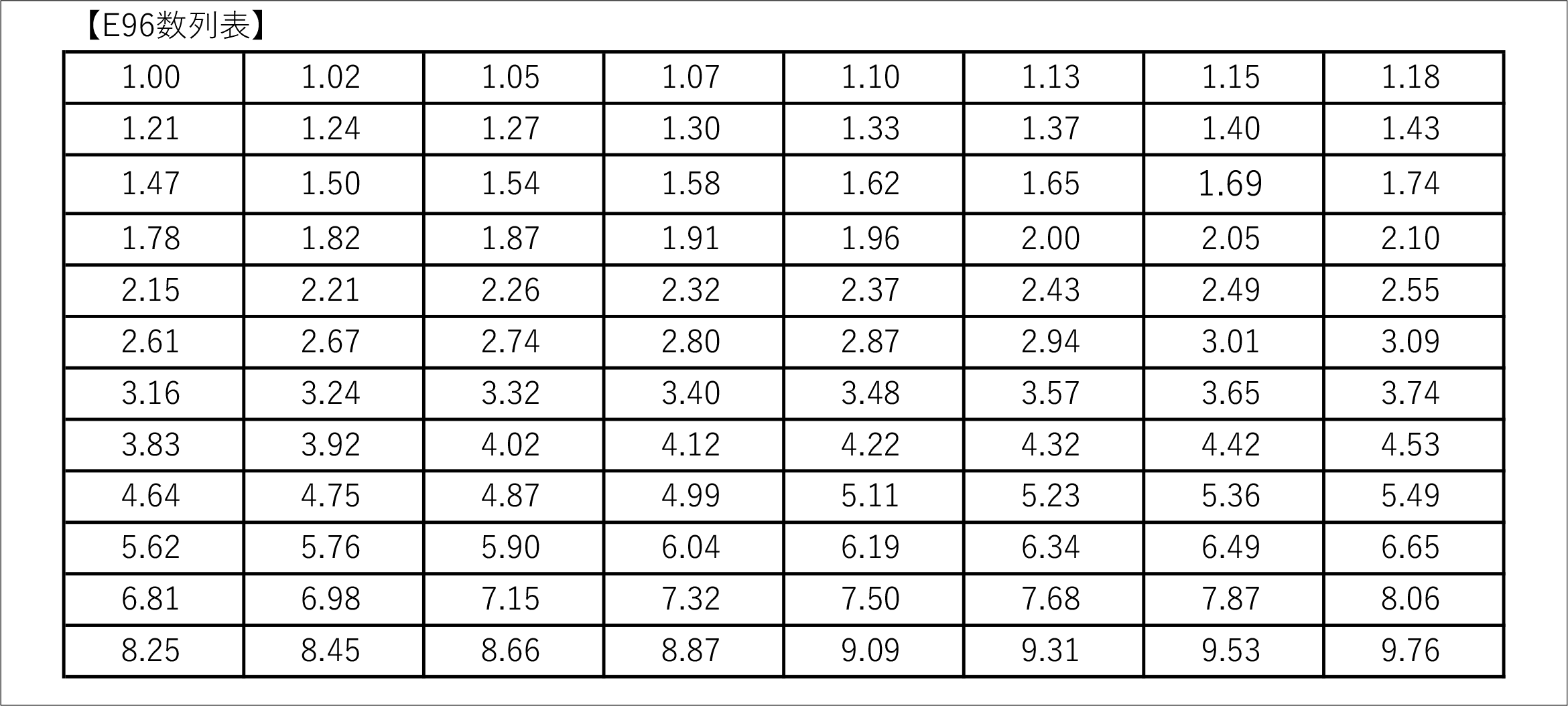

3.数列表

E96数列はB(±0.1%)、C(±0.25%)、D(±0.5%)品、のみ対応

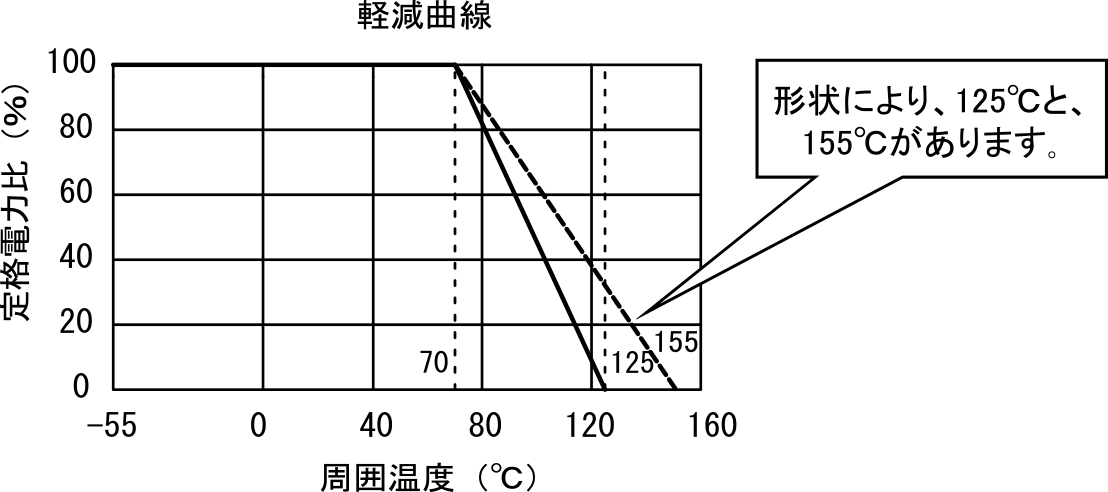

4.定格

(1)定格電力

定格電力は、周囲温度 70°Cにおいて連続負荷できる最大電力です。

周囲温度が 70°Cを越える場合は、次の軽減曲線によって定める定格電力比を乗じた値をもって定格電力とします。

(例)周囲温度 100°Cの場合、RPC03(0.1W)の負荷電力の最大値は、 (0.1W)× 65 %= 0.065 Wとなります。

(2)定格電圧

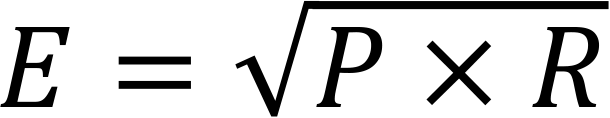

定格電圧は、定格電力に対応する直流又は交流(商用周波実効値)の電圧で、次式によって求められます。 但し、求められた電圧が素子最高電圧を越える場合は、素子最高電圧をもって定格電圧とします。

E:定格電圧 V(ボルト) P:定格電力 W(ワット) R:定格抵抗値 Ω(オーム)

(例)

① RPC05 0.1W、10kΩの場合

![]()

算出された値は、RPC05 の素子最高電圧である 50V を越えませんので、31.62V が定格電圧となります。

② RPC03 0.1W、100kΩの場合

![]()

となり、RPC03 の素子最高電圧 50V を越えるため、定格電圧は素子最高電圧である 50V となります。

(3)素子最高電圧(最高使用電圧)

素子最高電圧は、連続負荷できる定格電力に対応する直流又は、交流(商用周波実効値)の電圧の最大値です。

(4)最高過負荷電圧

過負荷電圧は、5 秒間、1 回連続負荷できる直流又は、交流(商用周波実効値)の電圧の最大値であり、通常、定格電圧 の 2.5 倍の電圧としていますが、各品番により規定された上限電圧が最高過負荷電圧になります。

(5)最高断続過負荷電圧

断続過負荷電圧は、1 秒 ON、25 秒 OFF を 10000 サイクル負荷できる交流(商用周波実効値)電圧の最大値であり、 定格電圧の 2.5 倍(品種により 2.0 倍)の電圧とします。

但し、各品番によりその上限電圧は最高過負荷電圧と同じ電圧になります。

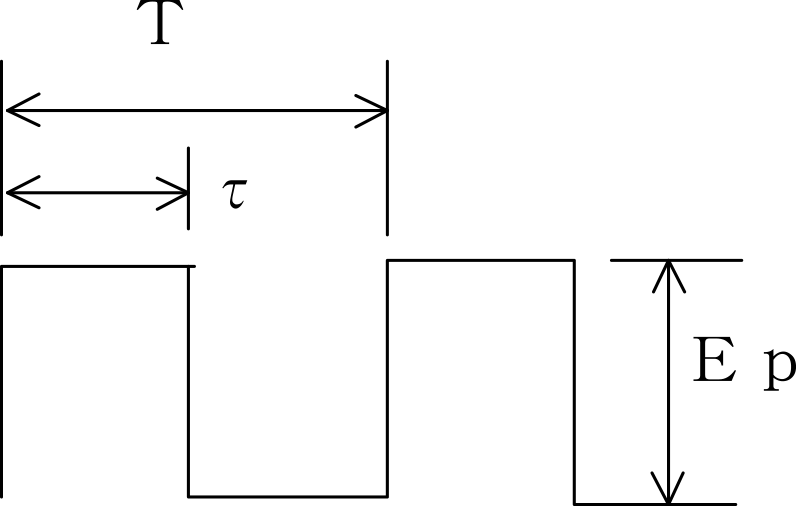

(6)定格パルス電圧

以下のような方形波のパルスが抵抗器に印加された場合の定格パルス電圧 Ep の目安は、次式にて求められます。

但し、Ep が a)、b) の制限値を越える場合は、その低い方の制限値を Ep とします。

Ep は室温状態でパルス印加回数 10,000 回、抵抗値変化率が ±5%以内となる参考値です。

(但し、τは 10 ms 以下とする。10 ms を越える場合、定格電圧を Ep とする。又、定格電力は、周囲温度を考慮して負荷軽減曲線に従い軽減する。)

Ep:定格パルス電圧 (V)

P:定格電力 (W)

R:定格抵抗値 (Ω)

τ:パルス持続時間 (s)

T:周期 (= 1/f) (s)(但し、T > 1s の場合、T = 1s とする。)

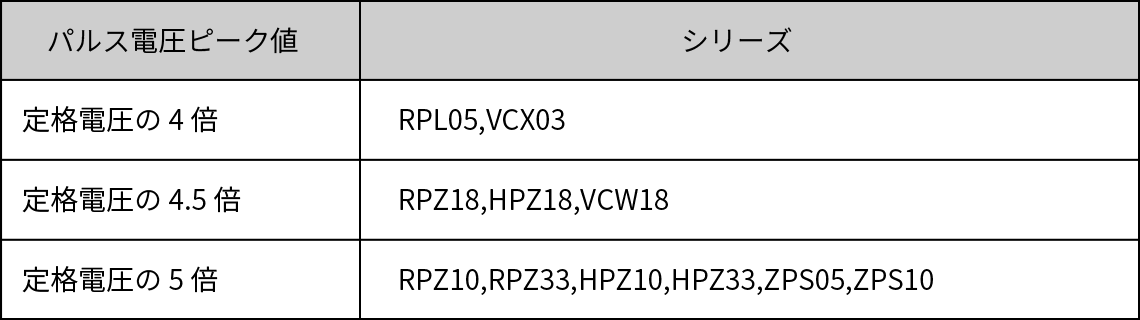

a)シリーズ及び抵抗値によるパルス電圧ピーク値制限(代表例*但し、カスタム品は除きます。)

【一般品例】

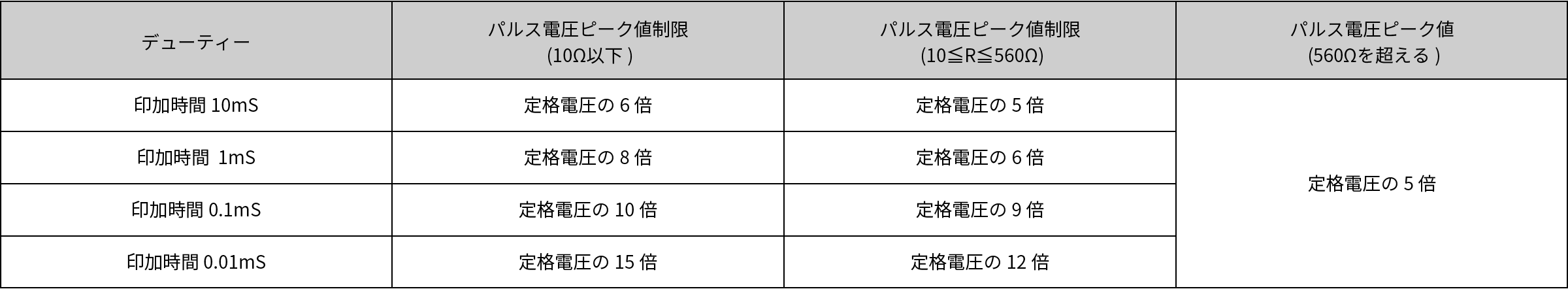

【耐サージ品、長辺品例】

【耐パルス品:TPC10】

b)最高過負荷電圧による制限

上記定格パルス電圧 Ep が、各シリーズ及び抵抗値毎に定められた最高過負荷電圧を越えない事。

計算式にて貴社パルス条件を満たせない場合は、 個別対応も可能ですので、ご相談頂けますようお願い申し上げます。

(7)静電気による破壊

静電気の放電やインラッシュ等で数千Vの瞬時的な負荷が加わると、抵抗値が大きく変化することがありますので、装着基板のお取り扱い時には帯電防止や除電を処して頂くことをおすすめします。

厚膜チップ固定抵抗器は、抵抗体にメタルグレーズ厚膜を使用しています。

メタルグレーズ厚膜は、薄膜(炭素皮膜、金属皮膜)のような均質な導電体でなく、導電粒子(RuO2)と絶縁粒子(ガラス質)の混合体であり、高電圧を受けると、絶縁粒子に負荷集中が起きて破壊し、抵抗値変化に至ります。

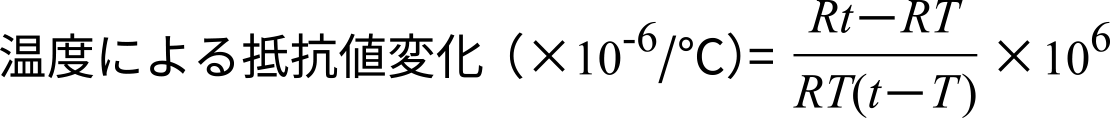

(8)温度による抵抗値変化(抵抗温度係数・TCR)

二つの規定の温度間における1°Cあたりの抵抗値の変化量で、次式から求められます。

T:常温

t:試験温度

RT:T ℃における抵抗値

Rt:t ℃における抵抗値

注意事項

以上の (1)~(8) 項については、部品単体の品質を保証する目安であり、実使用においては、お客様の製品に実装された状態で他部品の発熱や基板の耐熱温度等を考慮すると、上記の定格を満足できない場合もありますのでご注意願います。

又、パルスなどの過渡的な負荷が加わる場合は、実装された状態での評価確認を実施願います。

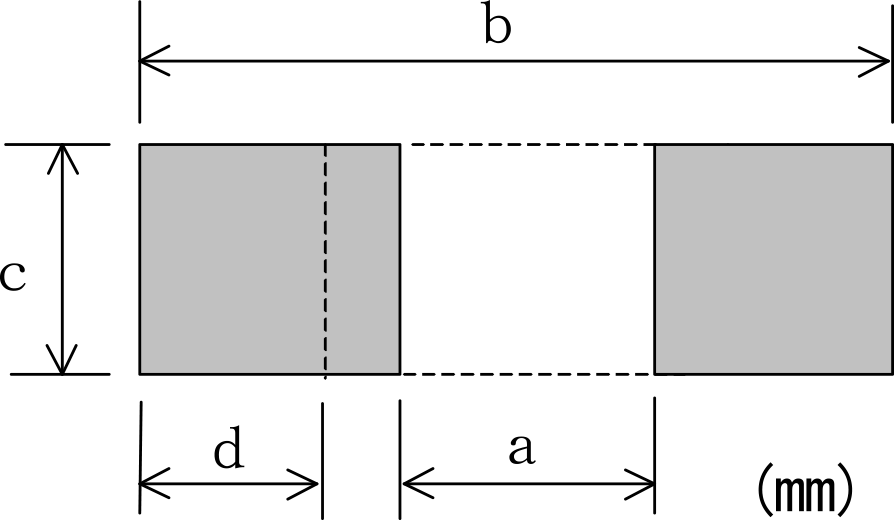

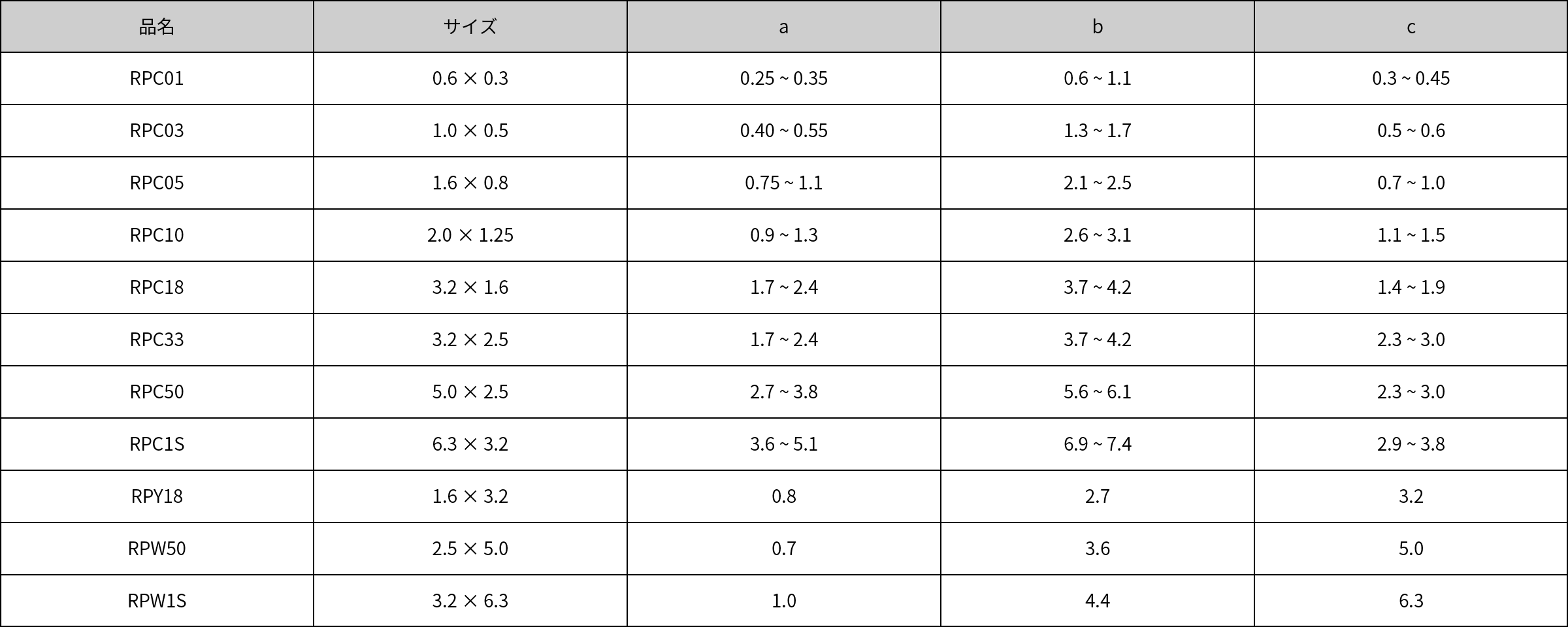

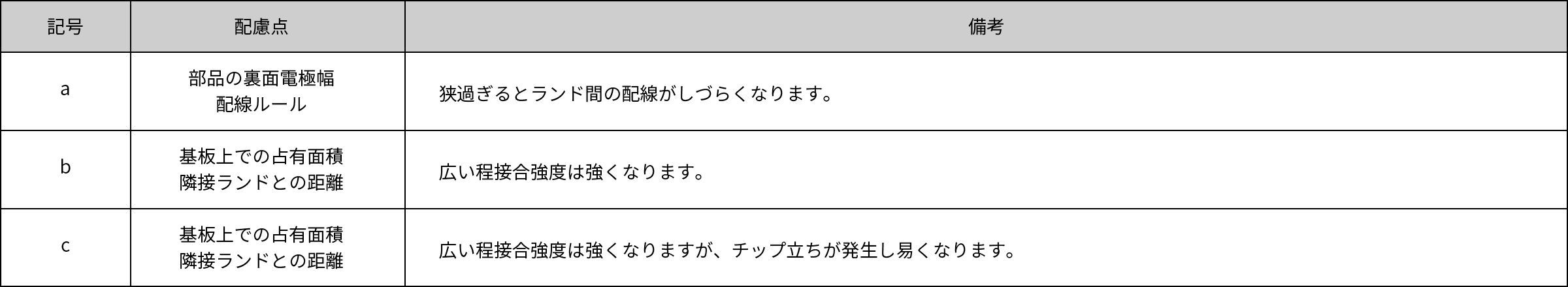

5.基板設計

(1)チップ抵抗器の推奨ランド寸法(代表参考例)

チップ抵抗器をプリント基板にはんだ付けする場合のランド寸法は、 使用条件によって異なりますが、下記の寸法範囲内にあることを お薦めします。

また、各寸法取りには、次の点に配慮が必要です。

共通ランドにチップ抵抗器をはんだ付けする場合は、はんだ量を適正にして電極部へのストレスを少なくするために、 ソルダーレジストによってランドを分離することが必要です。

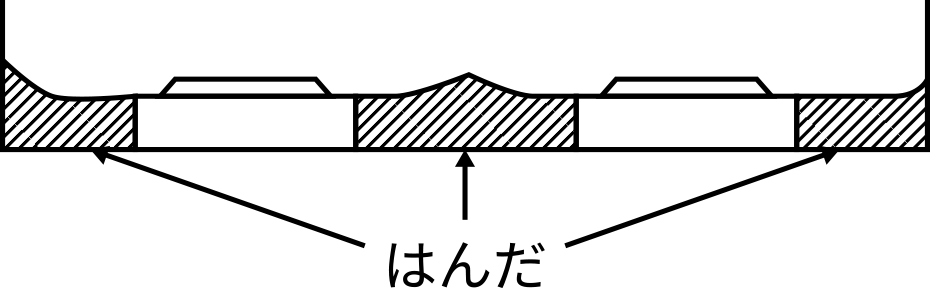

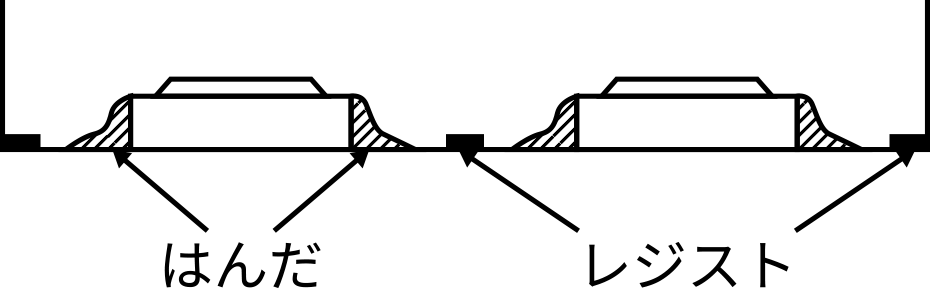

(悪い例)レジストが無い場合

(良い例)レジストが有る場合

(2)基板たわみ

配線基板にたわみを生じた場合、チップ抵抗器にストレスが加わり電極部の剥離やチップ抵抗器自体の割れやクラックを生じる事があります。これらを防止するためには、配線基板に反りやたわみなどの物理的なストレスを極力生じさせない工夫や、基板分割時や支持体への装着時などにたわみ等のストレスがチップ抵抗器に加わらないような部品配置にすることが必要です。

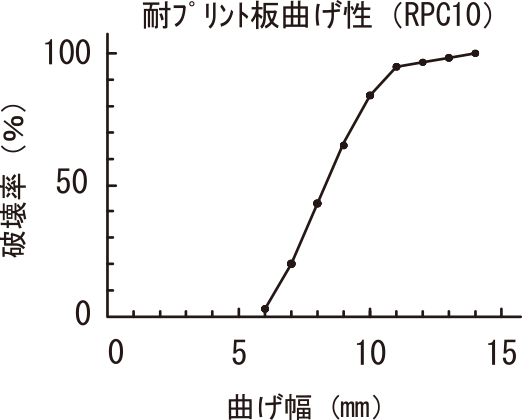

基板たわみ強度の試験方法と実力データの一例を次に示します。

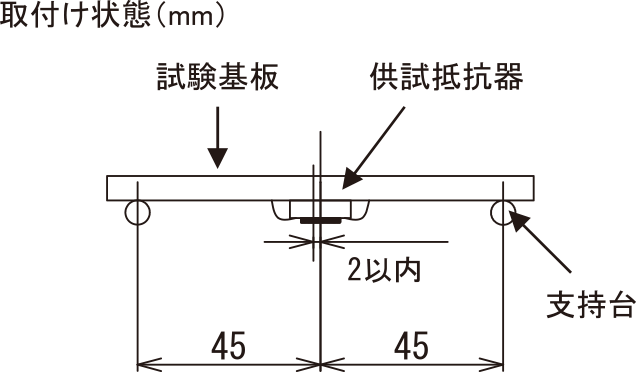

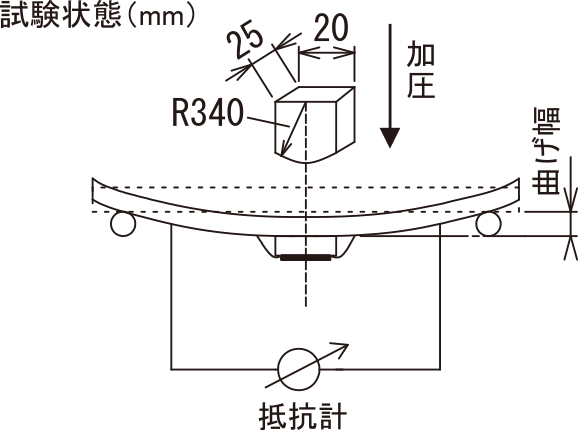

[耐プリント板曲げ性試験方法]

①供試抵抗器は、JIS C 5201 4.33 により、試験用基板に取り付ける。

尚、供試抵抗器の中心は支持台間の中心から ±2mm 以内とする。

②基板は、図に示すように、中心からそれぞれ 45mm の点を支持し、その中央部を規定の治具で加圧しながら抵抗値を測定する。

③規定の曲げ幅になるまで、毎秒約1mm の速さ で加圧する。

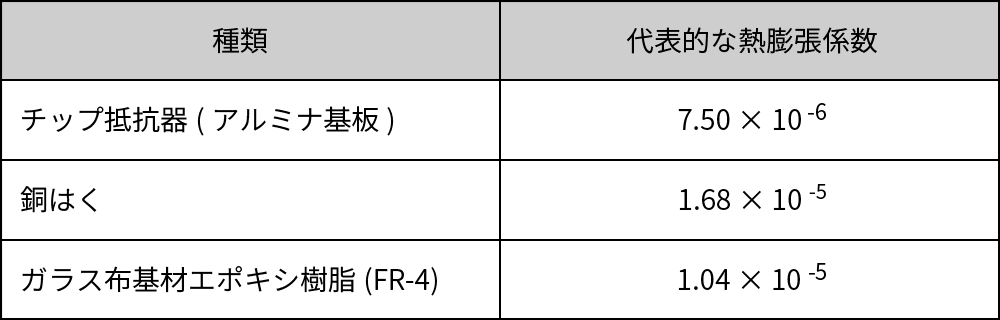

(3)チップ抵抗器と配線基板の熱膨張係数

チップ抵抗器(アルミナ基板)と配線基板の熱膨張係数は、下表のように大きな違いがあります。 電力型チップ固定抵抗器(5025 サイズ以上)をご使用に際しては、貴社にて十分に性能・信頼性等をご確認の上、ご使用下さい。

6.仮止め接着剤塗布

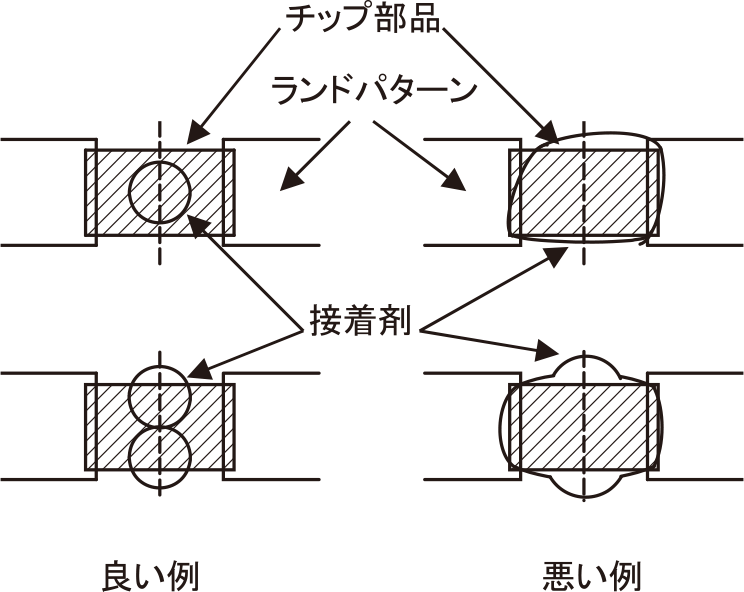

フロー方式のはんだ付け方法の場合は、仮止め接着剤を使用します。

(1)接着剤塗布時の注意点

接着剤は、プリント基板に印刷またはディスペンサ等によって定量塗布します。 接着剤量が多過ぎたり、塗布位置がずれると、接着剤が押し潰れランドパターンまで広がってはんだ付け不良になったり、 接着面積が広いと基板の反り等の影響を受け易くなります。

また、塗布量を一定に保つためには、接着剤の粘度管理が大切です。

(2)接着剤の種類

①熱硬化タイプ:エポキシ系接着剤

②UV硬化、熱硬化並用タイプ:エポキシ系接着剤

③UV硬化タイプ:エポキシ系、アクリル系、ポリエステル系接着剤

一般的に硬化時間が短く熱ストレスが少ない②のタイプが最も多く使用されています。

いずれも、絶縁性、接着性、誘電率が低いこと等の、絶縁材料一般の特性を満足する事が必要です。

7.実装

(1)実装時の注意点

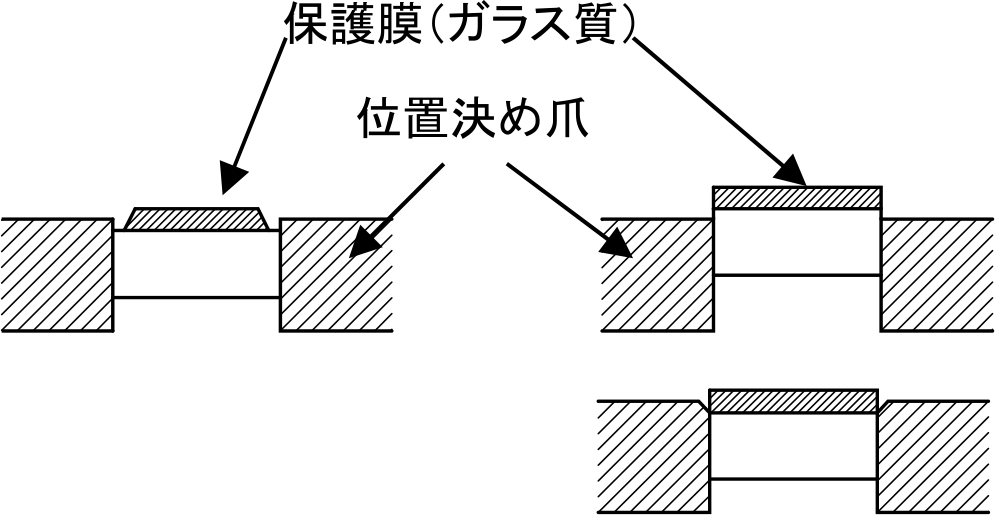

実装荷重が大きすぎる場合やエアーノズル下死点が低すぎる場合は、保護膜欠けやクラックを発生する事がありますので注意が必要です。

又、弊社チップ抵抗器の保護膜には、下図に示す2タイプが有りますが、保護膜帯タイプは保護膜に余分なストレスが かからない様に位置決め爪を設定する必要があります。

位置決め爪がチップ抵抗器の保護膜に当たる場合やチャッキング荷重が大きすぎる場合は、保護膜欠けやクラックを発生する事があります。

保護膜独立タイプ

RPC05,RPC10,RPC18 ,RPC33,RPC50,RPC1Sなど

保護膜帯タイプ

RPC01,RPC03など

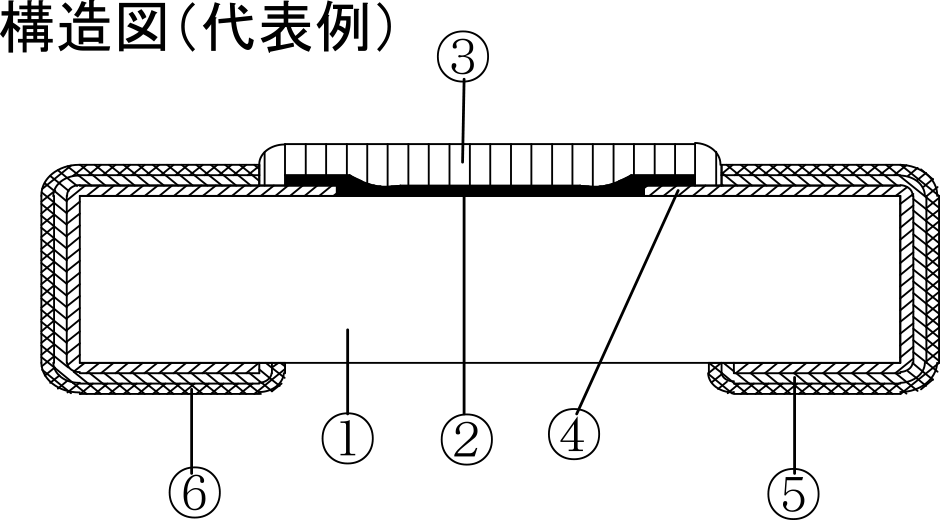

8.はんだ付け条件

(1)はんだ付け許容温度・時間

チップ抵抗器の電極は中間にニッケルを配す三層構造になっていますので、通常リフローやフローの使用でははんだ食われする事は有りませんが、必要以上に高温のはんだを使用する場合には電極が熱衝撃等によるダメージを受ける事が有りますので、注意が必要です。

※ 当社品は、無鉛ペーストに対応しています。

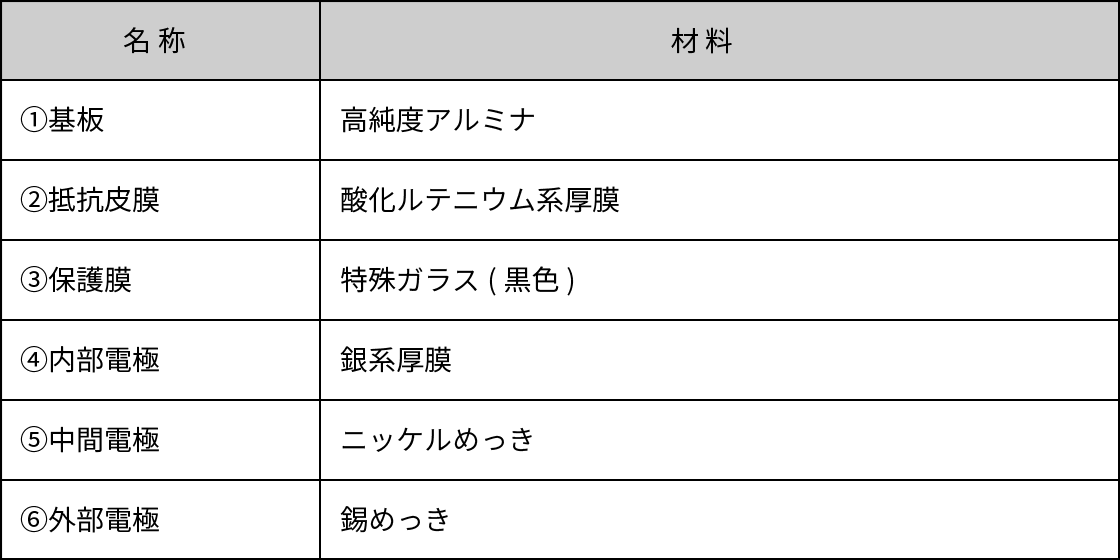

(2)はんだ盛り量について

下図のように適量にするのが望ましく、多過ぎると温度サイクル等で電極部にストレスを与える原因となり、少な過ぎると導通不良の原因となります。

(3)リフローはんだ付け

① はんだペースト

一般的にメタルスクリーンを使用して印刷により塗布します。

はんだペーストは、次の項目に考慮して選定することが必要です。

・印刷性が良い。(だれ、にじみが少ない。)

・粘度変化が少ない。

・リフロー後はんだボールの発生が少ない。

・フラックス残渣に腐食性がない。 (低残渣無洗浄タイプが望ましい。)

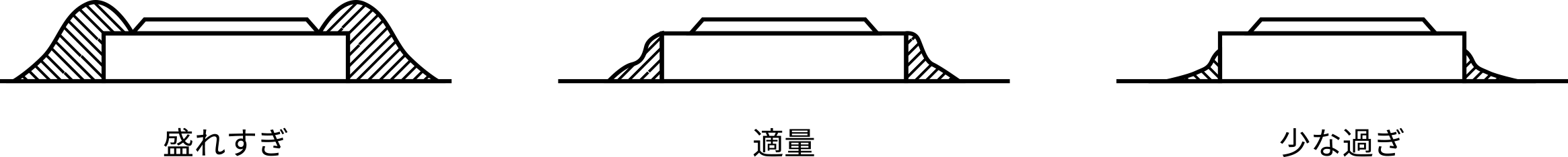

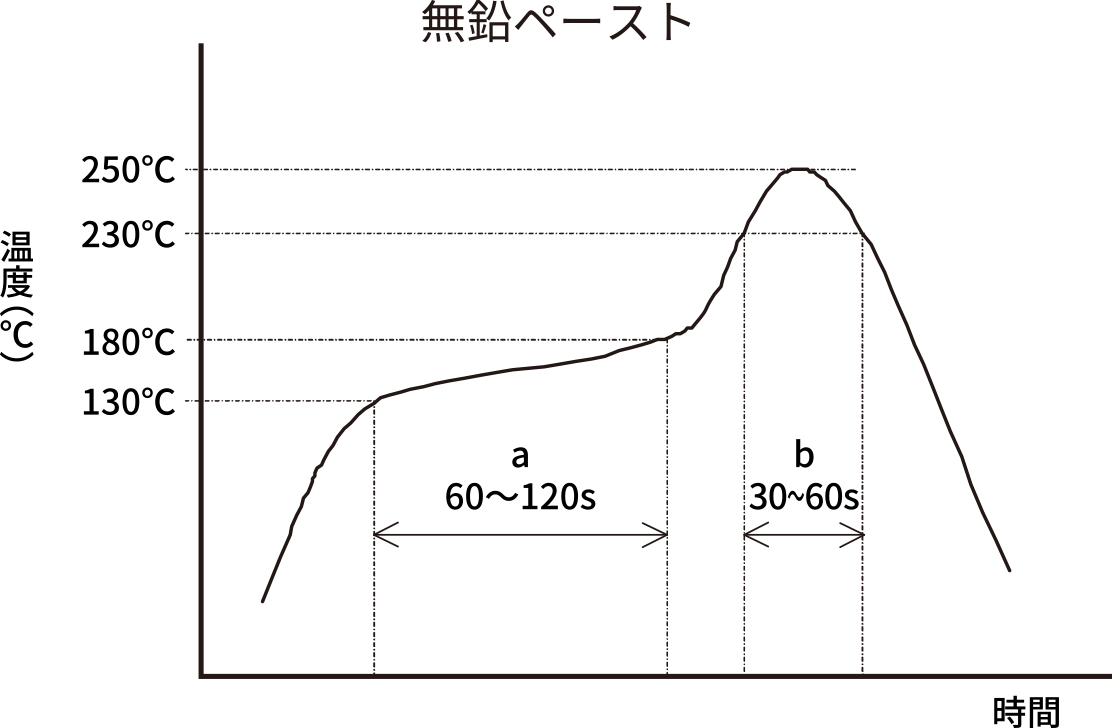

②温度プロファイル

a:基板の反り、変形、チップ立ちを防止するために予備加熱が必要です。

b:本加熱後は、急冷しないような配慮が必要です。

(4)フローはんだ付け

① フラックス

通常は低塩素系のフラックスが使用されています。 フラックスは、次の項目を考慮して選定することが必要です。

・はんだより流動性が大きい。

・フラックスの融点がはんだの融点より低い。

・フラックス残渣に腐食性がない。 又、フラックス濃度は、はんだ付け性に大きく影響しますので、適正な値に管理することが必要です。

②はんだ

1)有鉛ペースト

通常は共晶はんだ(スズ 63%,鉛 37%)が使用されています。 このはんだは、半溶融状態が少なく、固体からすぐ液体となるため低い温度ではんだ付けが可能であり、抵抗器にかかる熱ストレスが最小限で済みます。

2)無鉛ペースト

PRTR 制度で定められた第一種指定化学物質である鉛の削減に対応した Sn-Ag-Cu-Bi 系又は Sn-Ag-Cu 系組成のはんだペーストでの使用が可能です。

③はんだ付け温度・時間

使用するはんだの種類によって異なりますが、温度は 230 ~ 250°C、5秒以内が一般的です。

(5)コテはんだ付け

通常のはんだコテの先端温度は非常に高温で、チップ抵抗器に熱ストレスがかかりますので、電子温度コントロール付きのはんだコテで、 容量の比較的小さいもの(30W程度)をご使用下さい。はんだコテにてはんだ付けを行う場合、こて先をチップ抵抗器本体に直接当てないで、はんだ付けを行ってください。

又、できるだけ短時間(350°C、3秒以内)で行ってください。

尚、はんだコテによる部品取り外しの際には、必ず両側の電極のはんだを十分融かしてから加圧する必要があります。(一方の電極側のはんだのみ融かして加圧すると、もう一方の電極が破壊することがあります。)又、チップ抵抗器の電極やガラスコートに、直接コテ先が触れないようご注意下さい。

9.洗浄

残留フラックスは、耐湿特性や耐腐蝕特性に悪影響を及ぼす可能性がありますので洗浄を行なう必要があります。

(但し、低残渣無洗浄タイプのものについては、洗浄を行なう必要はありません。)

洗浄方法は、超音波洗浄が一般的です。

チップ抵抗器は、その使用材料が金属・セラミック・ガラス系なので、有機溶剤で洗浄しても問題ありませんが、超音波洗浄の出力が大き過ぎると抵抗器に損傷を与えることが有りますので洗浄にご注意下さい。

洗浄溶剤としては、代替フロンやアルコール系溶剤の使用をお薦めします。

超音波洗浄は下記の範囲でのご使用をお薦めします。

- 出力:20W/I 以下

- 周波数:数十 kHz

- 温度:40°C以下

- 時間:数分間

10.保存上の注意

①極端な高温高湿の保存条件下では、電極表面の酸化を引き起こし、はんだ付け性が劣化するおそれがありますので、ご注意下さい。

(推奨保管条件:温度5 ℃~35 ℃、相対湿度25 %~85 %、結露ないこと、直射日光が当たらないこと。エンボステープ品は、紫外線(蛍光灯を含む)に長時間晒されないこと。)

②極端な乾燥雰囲気での保存及び、使用はトップテープ帯電の原因になりますのでご注意下さい。

(トップテープ引き剥がしの際に部品が付着することがあります。)

11.使用期間

上記推奨保存条件で出荷後1年以内にご使用願います。

長期間の保管では、電極表面に酸化膜が形成され、はんだ付け性が劣化する恐れがあります。

以上の内容は、全て参考情報となります。

実際の抵抗器ご使用に際しては、貴社にて十分に性能・信頼性等をご確認の上、ご使用下さい。